KCSM40 是肯纳金属公司生产的新型可转位铣刀材质产品

具备高速切削性能以及稳定的加工效果

客户一直在要求提供可用于 6Al4V 钛材料高速加工的硬质合金材质产品,可以在加工中提高进给率或增加切削深度,在这种情况下会导致工件、夹具,以及主轴上的切削力增大。KCSM 材质采用先进的钴基结合剂,具有出色的抗热疲劳性能,同时也不会以牺牲客户所使用的 KC725M 或 X500 的韧性为代价。除了新型基体材料外,肯纳金属的 AlTiN/TiN 专利涂层还可增加切削刃的耐磨性。

“我们利用自己最畅销的铣刀材质 KC725M 和 X50 以提高抗热裂纹和耐磨性能,这样可以让我们的客户以更高的速度进行切削加工,同时还不会降低韧性性能。”肯纳金属全球产品主管(可转位铣刀) Scott Etling 这样说道。

KCSM40 在 Ti6Al4V 材料切削加工中的目标是切削速度为 175 SFM (53 m/min),同时实现每分钟超过 20 立方英寸 (327 cm^3/min) 的金属去除率,加工时间为 60 分钟。KCSM40 不仅实现了这个目标,在钛材料加工中径向切削深度较小的情况下还实现了 270 SFM (85 m/min) 的切削速度。Etling 说道,在对切削速度进行优化时,铣刀在工件上的吃刀量是一个重要条件。“在径向吃刀量较大时,刀片在长时间切削材料时,在切削区域会产生高温。与钢材料铣削加工不同的是,其热量不会通过钛材料的切屑而带走,因此热控制非常关键。在较大径向吃刀量时,降低切削速度是一个好的实践。在径向吃刀量较小时,就可以实现较高的切削速度。

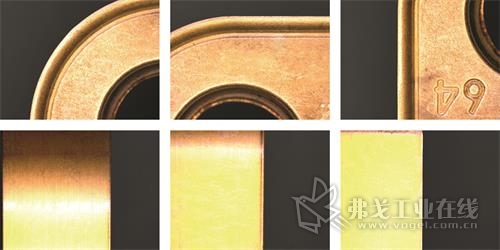

最近一次内部测试表明,新型 HARVI Ultra 螺旋铣刀在切削速度为 155 SFM (47 m/min) 切削速度,切屑载荷为 0.0067 ipt (0.12 mm/t) 情况下,刀具寿命超过 100 分钟。径向切削深度为 1.0” (25 mm),轴向切削深度为 3” (76 mm)。Etling 说道,“KCSM40 刀片的刃口情况看起来仍然很棒。并且我们还取得了其他多项出色的成果。 在一次对淬硬磨耗钢板的端面铣削加工中,进刀次数从 234 次降为 22 次。”

在 155 SFM (47 m/min) 切削速度,0.0067 ipt (0.12 mm/t) 切屑载荷情况下对 Ti6Al4V 材料进行加工 100 多分钟后,其外观仍然良好。径向切削深度为 1.0” (25 mm),轴向切削深度为 3” (76 mm)。

采用 KM4X 刀柄,KCSM40 八刃刀片的 HARVI Ultra 刀具。实现无与伦比的韧性和生产率。

毫无疑问,对于肯纳金属公司以及 KCSM40 刀具为客户带来的优势,我充满激情。KCSM40 的开发确实是以 Ti6Al4V 材料为目标的,但在其他高温合金/耐热合金材料的加工中,这款刀具同样是一款性能极佳的产品。KCSM40 是一款出色的材质产品,适用于肯纳金属公司的航天航空市场领域(飞机结构件和发动机零部件),能源行业(涡轮机叶片以及使用双相不锈钢材料制成的零部件),以及交通行业(涡轮增压装置)。Eliting 最后总结道,“我们在对多种工件材料以及多种零部件进行的日常测试中,仍然不断地取得好的测试成果,能为我们的客户节省大量的加工成本。”

2001-2009Vogel Industry Media版权所有

2001-2009Vogel Industry Media版权所有